Produksjonseffektivitet av pumpemotorens progressive matriser og deres fordeler i forhold til tradisjonelle stemplingsprosesser

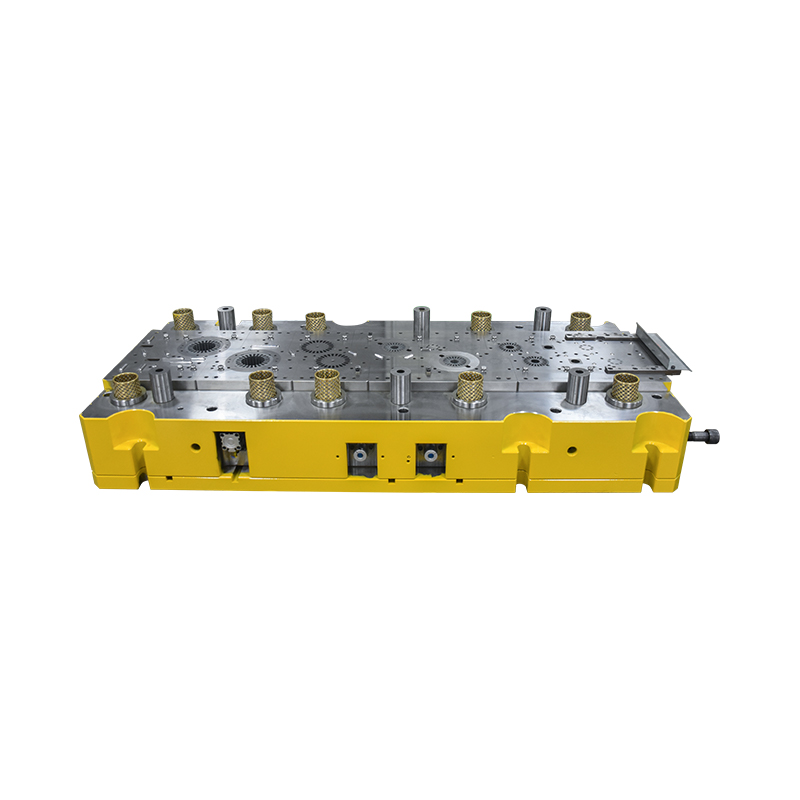

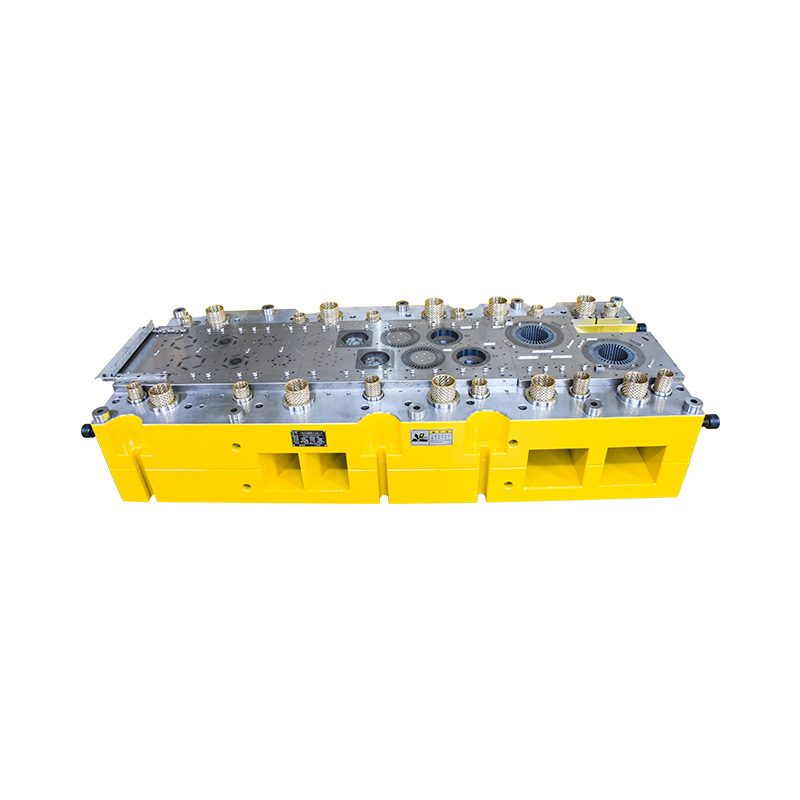

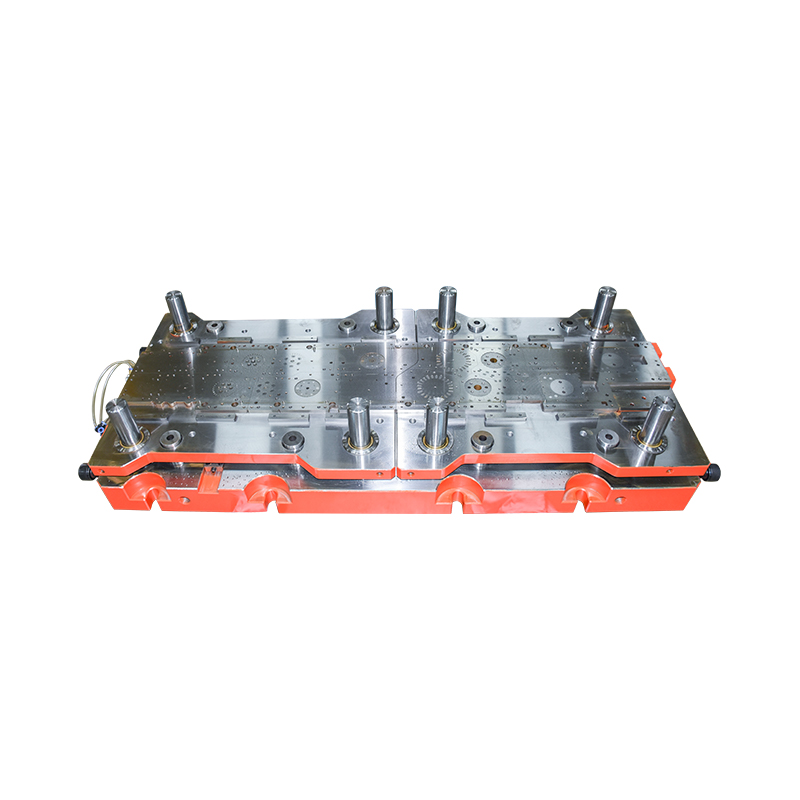

Pumpemotorens progressive dyser er viktige verktøy ved produksjon av pumpemotorkomponenter. Disse formene er designet for å utføre flere stemplingstrinn i en enkelt operasjon, og tilbyr betydelige forbedringer i produksjonseffektivitet, presisjon og kostnadseffektivitet sammenlignet med tradisjonelle stemplingsprosesser. Denne artikkelen utforsker produksjonseffektiviteten til pumpemotorens progressive dyser og fremhever de viktigste fordelene de tilbyr fremfor konvensjonelle stemplingsmetoder.

I. Produksjonseffektivitet for progressive pumpemotorer

Pumpemotorens progressive dyser opererer ved å gradvis forme komponenter gjennom en serie sekvensielle stemplingstrinn. Disse dysene er spesielt egnet for høypresisjon, høyvolumproduksjon. Flere faktorer bidrar til økt produksjonseffektivitet for progressive dyser:

-

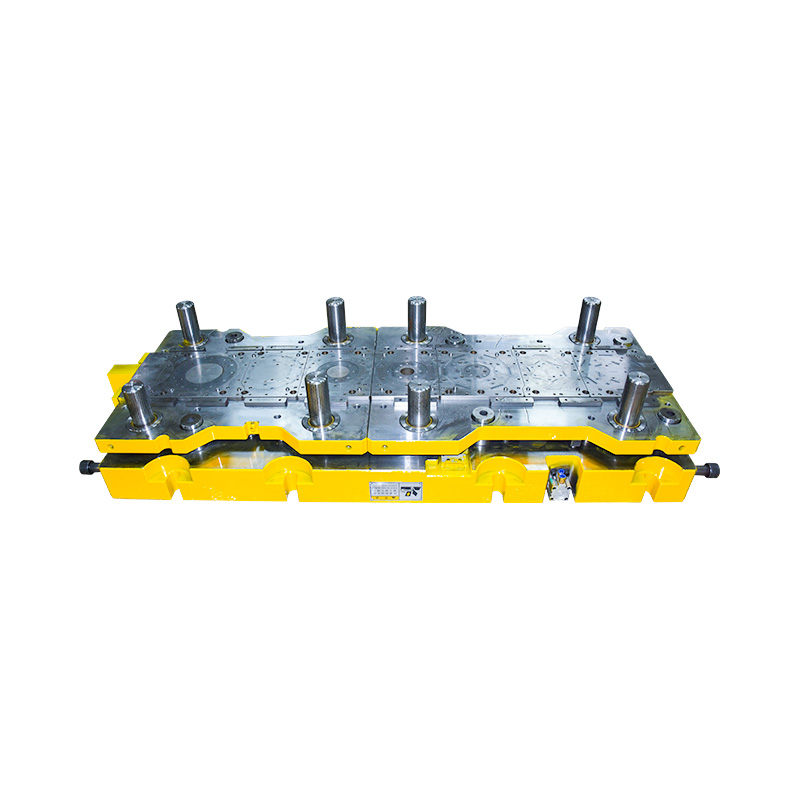

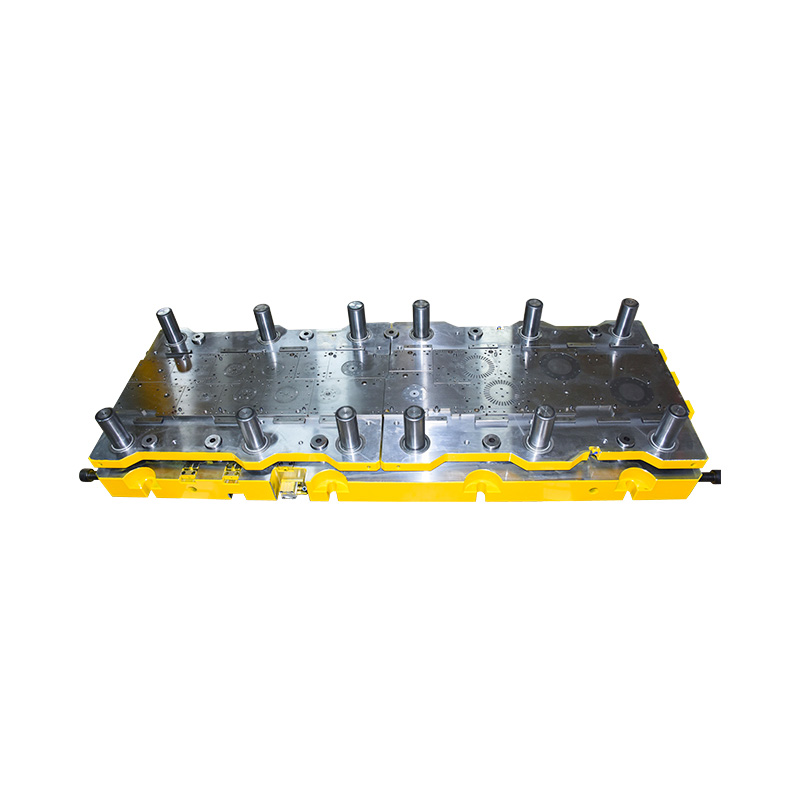

Flere stemplingstrinn, redusert verktøyskiftetid Et nøkkeltrekk ved progressive dyser er deres evne til å utføre flere stemplingsoperasjoner i en syklus. Som et resultat blir komponentene gradvis formet gjennom påfølgende prosesser innenfor samme dyse, noe som reduserer behovet for hyppige verktøyskift. I kontrast krever tradisjonelle stemplingsprosesser et verktøyskifte etter hver operasjon, noe som resulterer i mer nedetid. Progressive dyser minimerer verktøyskiftetiden betydelig, og øker den totale produksjonseffektiviteten.

-

Kontinuerlig produksjon, forbedret prosessflyt Progressive dyser sikrer en kontinuerlig produksjonsprosess der komponentene formes gradvis uten avbrudd. I motsetning til tradisjonelle stemplingsmetoder, der hver syklus produserer en enkelt del og ofte krever omlasting og omplassering, gir progressive dyser en jevnere, uavbrutt arbeidsflyt. Denne kontinuiteten i produksjonen bidrar til å opprettholde konsistent gjennomstrømning og forbedrer produksjonseffektiviteten.

-

Presisjonskontroll, redusert skrap og omarbeid Progressive dyser er designet med presis kontroll over hvert stemplingstrinn, og sikrer at hver komponent oppfyller strenge kvalitetsstandarder. Ved å håndtere toleransen og justeringen på hvert trinn av stemplingsprosessen, reduserer progressive dyser betydelig sannsynligheten for feil eller defekter. Denne presisjonen minimerer behovet for etterarbeid, senker skrothastigheten og sikrer at materialet brukes mer effektivt.

-

Automatisert prosess, mindre menneskelig intervensjon Progressive dysesystemer er ofte integrert med automatiserte mate-, stemplings- og utkastingsmekanismer, som reduserer behovet for manuell intervensjon. Denne automatiseringen forbedrer ikke bare produksjonshastigheten, men reduserer også potensialet for menneskelige feil, og bidrar til større konsistens og nøyaktighet i de endelige komponentene. Som et resultat kan produsenter oppnå høyere produktivitet og reduserte lønnskostnader.

II. Fordeler fremfor tradisjonelle stemplingsprosesser

Sammenlignet med tradisjonell ett-trinns stempling, tilbyr pumpemotorens progressive dyser flere distinkte fordeler, spesielt når det gjelder presisjon, hastighet og kostnadseffektivitet.

-

Høyere komponentpresisjon og konsistens I tradisjonelle stemplingsprosesser er det ofte variasjon i presisjonen til hver enkelt del på grunn av verktøyslitasje eller oppsettsfeil. I motsetning til dette opprettholder progressive matriser en høy grad av presisjon gjennom alle stadier av stemplingsprosessen. Hvert stemplingstrinn kontrolleres nøye, noe som sikrer at de endelige komponentene er konsistente i størrelse og oppfyller stramme toleranser. For pumpemotorkomponenter, som rotorer og statorer, er dette presisjonsnivået avgjørende for å sikre optimal motorytelse.

-

Raskere produksjonshastighet Tradisjonelle stemplingsmetoder kan tilby høyhastighetsoperasjoner, men behovet for å bytte verktøy etter hver syklus kan resultere i betydelig nedetid, spesielt for komplekse deler. I motsetning til dette kan progressive dyser produsere flere deler i en enkelt syklus, noe som reduserer behovet for hyppige verktøyskift. Dette resulterer i en raskere total produksjonshastighet. For høyvolumsproduksjon av pumpemotorkomponenter kan progressive dyser øke produksjonen betydelig, noe som gjør dem ideelle for å møte store produksjonskrav.

-

Reduserte verktøyvedlikehold og erstatningskostnader Tradisjonelle stansematriser krever ofte hyppig vedlikehold og utskifting på grunn av slitasje fra gjentatt bruk. Progressive dyser, på den annen side, er typisk designet for å være mer robuste, med en gradvis, jevnt fordelt belastning under stemplingsprosessen. Dette reduserer hyppigheten av verktøyutskifting og forlenger den totale levetiden til dysen. Følgelig kan produsenter redusere vedlikeholdskostnadene og minimere nedetiden.

-

Forbedret skrothåndtering En av utfordringene ved tradisjonell stempling er det store volumet av skrap som produseres, spesielt ved forming av komplekse eller uregelmessig formede komponenter. Progressive dyser er mer effektive i materialutnyttelse, da de er designet for å maksimere bruken av hvert stykke materiale og minimere avfall. Utformingen av dysen gir bedre kontroll over skrap, noe som resulterer i lavere materialkostnader og redusert miljøpåvirkning.

-

Forbedret tilpasningsevne til ulike produksjonskrav Progressive dies er svært allsidige og kan enkelt justeres for å imøtekomme ulike komponentdesign og spesifikasjoner. Denne tilpasningsevnen er spesielt verdifull i bransjer der design ofte endres eller nye modeller introduseres. Tradisjonelle stemplingsprosesser krever ofte helt nytt verktøy for hver endring i komponentdesign, noe som gjør dem mindre fleksible. Progressive dyser kan raskt tilpasse seg nye produksjonskrav, slik at produsenter kan være lydhøre overfor endrede markedskrav.

-

Høyere automatisering, lavere lønnskostnader Progressive dysesystemer har ofte automatisert materialhåndtering, deloverføring og utstøtingssystemer, som reduserer behovet for manuelt arbeid betydelig. Dette øker ikke bare produksjonsprosessen, men reduserer også arbeidskostnadene. I tillegg forbedrer automatiserte systemer sikkerheten på arbeidsplassen ved å minimere risikoen for operatørskader, som kan oppstå i tradisjonelle stemplingsmiljøer der arbeidere er mer direkte involvert i håndtering av deler.